허무영 교수님의 "집합조직의 첫걸음" 전공책을 공부하고 내용 정리.

1. 등방성과 이방성

등방성(isotropy) : 방향에 따라 성질이 같은 것

ex. 액체와 기체는 모든 방향에서 같은 물리적, 화학적, 전기적, 자기적 성질을 가짐

이방성(anisotropy) : 같은 재료에서 방향에 따라 성질이 다른 것

ex. 나무 판재의 결에 따라 격파시 힘이 가해지는 게 다름

-> 재료의 내부구조(미세조직=microsturcture)가 어떻게 배열되어 있는지에 따라 물리적, 화학적, 전기적, 자기적 성질이 다르다. 따라서 고체 재료에서는 불균질한 미세조직이 형성되면 이방성이 얻어진다.

이렇게 이방성이 존재하기 때문에 우수한 첨단제품의 제조에 이방성 제어는 꼭 요구된다.

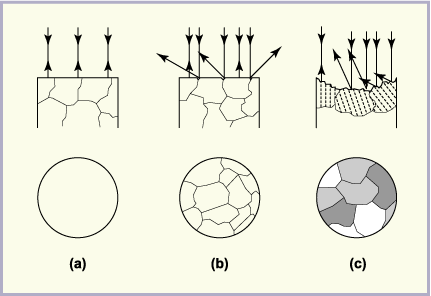

2. 금속재료의 미세조직

결정립(grain) : 철강재료를 확대하여 약 20um의 평균 크기를 가진 곡식알갱이

다결정 : 결정립과 결정립의 경계(결정립계)로 구성된 것. ex. 철강재료

결정질(crystalline)재료 : 결정립을 투과전자현미경으로 다시 확대하여 관찰하면 원자들이 매우 규칙적으로 배열되어 있음. 이렇게 규칙적으로 배열되어 있는 재료

-> 금속재료는 결정질, 다결정재료임

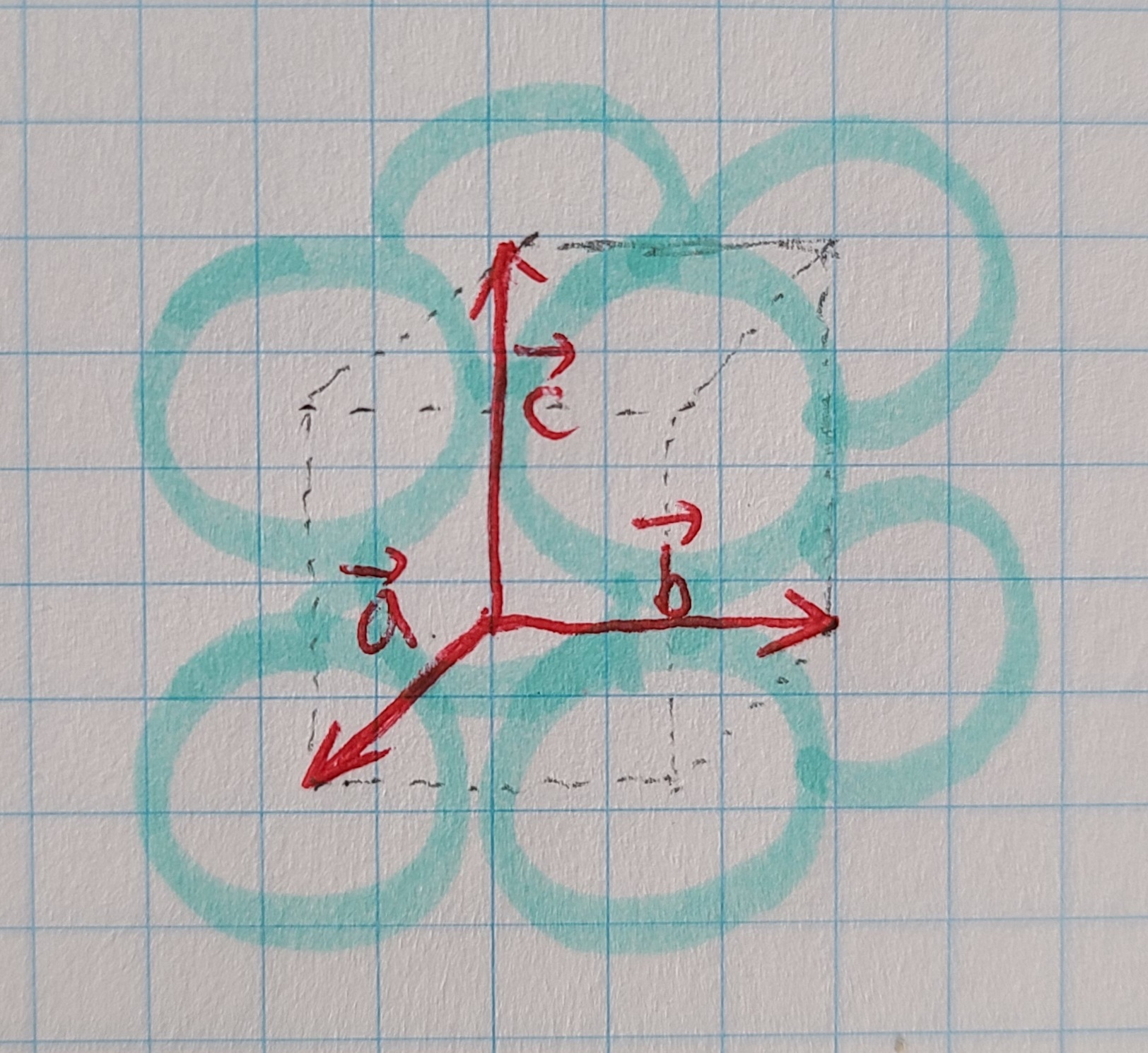

[ 단위포 ]

단위포(unit cell) : 같은 하나의 결정을 만드는데 요구되는 3차원적인 최소 부피

단위포가 반복적으로 쌓여서 만들어지는 결정 체심입방정(BCC)구조라고 함

단위포가 얼마나 똑같은 방향으로 쌓여있는가?

철 원자는 단위포에 항상 정확한 위치에 놓인다. 이렇게 원자들이 놓여지는 위치가 일정하기 때문에

결정으로 이루어진 결정질 재료에서는 결정이방성(crystal anisotropy)이 얻어짐

[ 결정이방성의 원인 ] 3개의 방향에 원자들이 어떻게 놓여있는지 보여줌

↑ 결정방향에 따라 원자의 배열이 다르기 때문에 결정방향에 따라 성질이 다를 수 밖에 없음

3. 결정방향과 결정면

동서남북과 같음

철 결정의 단위포는 벡터 a, 벡터 b, 벡터 c 은 서로가 수직임

BCC에서는 a, b, c 가 길이가 같기 때문에 c1, c2, c3 를 사용함

c1 : [100] 결정방향에 평행한 길이가 1인 단위벡터

c2 : [010] 결정방향에 평행한 길이가 1인 단위벡터

c3 : [001] 결정방향에 평행한 길이가 1인 단위벡터

-> 벡터c1, 벡터c2, 벡터c3 는 결정의 좌표 = 좌표축(crystal axis)이라 부름

ex. 남쪽 1cm, 남쪽 1km 다 같은 남쪽방향이다.

결정에서 결정방향도 "방향"일 뿐 방향에는 크기가 존재하지 않음

[입방정 결정에서 몇 개의 결정방향과 그 지수 ]

결정면 지수 : 하나의 결정을 평면으로 잘라낸 결정면의 지수 (hkl)는 그 결정면에 수직한 방향 [hkl]에 의하여 결정된다.

ex. 한 결정면에 수직한 방향이 [111]이라면 이 결정면을 (111)이라고 부른다.

(hkl)결정면 : 앞면, (-h-k-l)결정면 : 뒷면

4. 동등한 결정방향과 결정면

철강재료에서 결정면 지수가 일정하면 그 결정면에서는 정확히 같은 원자 분포가 얻어진다.

한 결정면에 놓인 원자들의 분포는 결정면 지수 (hkl)에 의존한다.

(100), (110), (111) 결정면에 각각 60%, 83%, 72% 원자밀도가 얻어짐

결정면의 지수(hkl)에 따라 원자의 배열이 다르므로 지수(hkl)에 따라 재료의 성질들이 다를 수밖에 없다.

=> 결정방향[uvw], 결정면 지수(hkl)에 따른 이방성이 존재함.

이 두 분포를 적절히 제어해야 재료에서 요구되는 특정 성질을 최적화 할 수 있음

철강재료는 입방체 결정구조를 가지기 때문에

결정방향이 [001], [-100], [010], [0-10], [001]. [00-1] 모두 동등한 성질이 얻어짐. 가족 <001>으로 표기함.

결정면도 동등하게 존재함 (100), (-100), (010), (0-10), (001), (00-1) 모두 동등한 성질. 가족 {100}으로 표기함.

=> 가족표기 <001>,<100> 그리고 {001}, {100}은 모두 6개 동등한 결정면을 대표하는 것임.

다중인자(multiplicity factor) : 동등한 결정방향과 결정면의 개수

재료가 어떤 결정구조를 가지는지, 결정방향 지수 결정면 지수에 의하여 결정됨.

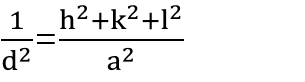

5. 결정면의 간격

회절시험을 할 때, 결정면의 간격(d)가 중요함

[ 결정면 간격 식 ]

{hkl} 결정면 가족은 모두 같은 결정면 간격을 가진다.

[ (010)결정면 간격과 (020)결정면 간격 ]

{020} : {010} 결정면 간격의 절반

{030} : {010} 결정면 간격의 1/3

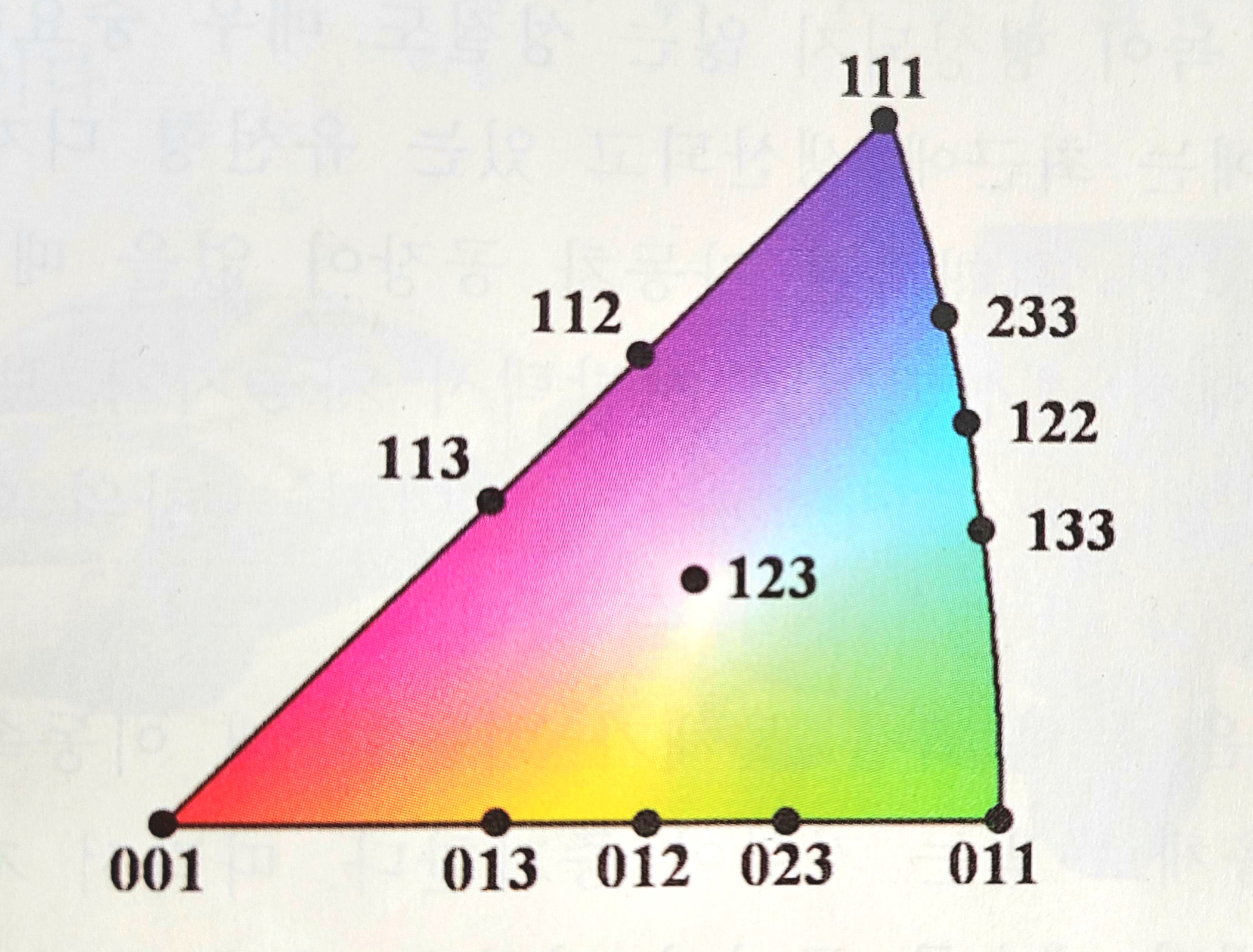

6. 결정방향 또는 결정면의 Color Code

입방정 결정에서 모든 결정방향, 결정면은 동등한 결정방향, 결정면을 가짐

[칼라코드]

동등한 결정면 또는 결정방향의 지수 {hkl}, <uvw>를 색깔로 표시하는 Color code를 보여줌

<001> 빨간색

<011> 초록색

<111> 파란색

<012> 노란색 : <001>빨간색 + <011>초록색

<112> 자주색 : <001>빨간색 + <111>파란색

<122> 하늘색 : <111>파란색 + <011>초록색

<123> 하얀색 : <001>빨간색 + <011>초록색 + <111>파란색

=> 모든 색들은 하나의 결정방향지수 <uvw> or 결정면지수{hkl}에 해당함.

7. 철강재료의 이방성

철강재료에 존재하는 결정방향[uvw] 뿐만아니라 결정면(hkl)에 따른 결정이방성이 존재하기 때문에 이 둘을 제어해서 재료를 개발한다.

철강판재가 쉽게 모양변화(소성변화) 잘되는지 안되는지 척도를

n-값(가공경화지수, strain-hardening exponent), R-값(R-value, Lankford-value)으로 규정함

n-값, R-값이 높을수록 성형이 잘되는 판재이며, 높은 강도를 가지고, 비싼 철강판재임.

[참고문헌] 허무영 "집합조직의 첫걸음"

'Metal > Self-Study' 카테고리의 다른 글

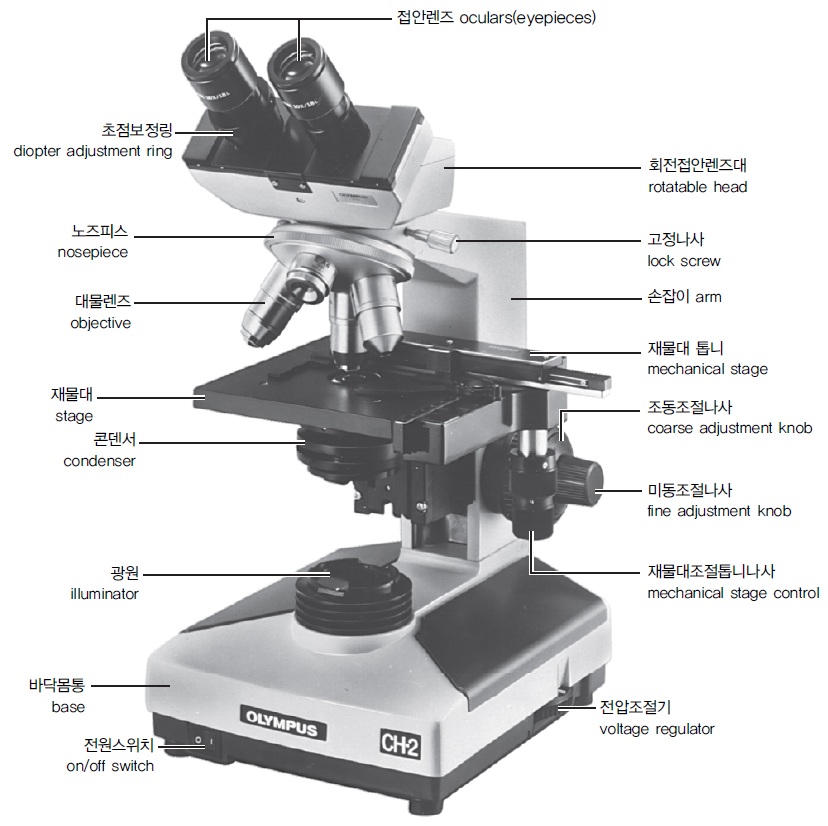

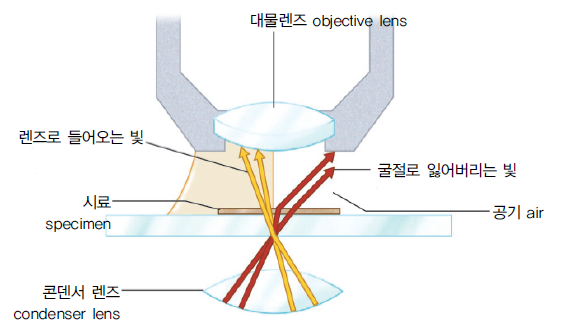

| [재료실험] 금속미세조직 관찰을 위한 시편 준비 (2) 광학현미경 관찰 (Optical Microscopy) (0) | 2022.12.26 |

|---|---|

| [재료실험] 금속미세조직 관찰을 위한 시편 준비 (1) 시편 전처리 (마운팅 / 그라인딩 & 폴리싱 / 에칭) (0) | 2022.12.26 |