1. 시편 전처리(마운팅 / 그라인딩 & 폴리싱 / 에칭)

재료의 조직을 관찰하기 위해서는 다음과 같은 시편전처리 과정(metallographic procedures)을 거쳐야한다.

[1] 마운팅 Mounting

일반적으로 절단된 시편을 그라인딩(Grinding) 이나 폴리싱(Polishing) 하기 위해서는 수지를 이용하여 시편을 고정시켜야한다. 이 과정을 마운팅(Mounting)이라고 한다.

- 마운팅의 주요 기능

- 시편의 가장자리 및 시편의 표면을 보호하는 기능

- 다공성 재질의 기공을 채우는 기능

- 시편을 다루기 쉬운 일정한 크기로 만들어 주는 기능 - 마운팅 방법

- 핫마운팅(Hot compression mounting) : 열가소성 수지 및 열경화성 수지 등을 사용하여 마운팅을 하는 방법 (Powder를 주입하여 열을 가함)

- 콜드마운팅(Cold mounting) : 내화물 수지를 이용한 방법 - 마운팅 할 때에 주의점※※

- 시편 표면의 그리스 및 이 물질을 제거하여 시편과 수지 사이의 접착력을 유지

(이 과정이 잘못되면 틈이 생겨 틈에 연마재 및 윤활제가 들어가 원만한 폴리싱을 할 수가 없게 된다)

- 시편의 크기에 따라 몰드의 크기를 적당히 선택한다.

[2] 그라인딩 & 폴리싱

그라인딩은 절단작업에서 발생되는 손상을 제거하기 위한 가장 중요한 시편 준비 작업이다.

주로 60 메쉬(mesh) 부터 120, 240, 320, 400, 600 메쉬의 샌드페이퍼를 사용한다. 그라인딩시 열 발생을 최소화하고 페이퍼의 수명을 연장하기 위하여 물을 뿌려가면서 웨트 그라인딩(wet grinding) 을 이용한다. 웨트 그라인딩은 눈 메움 현상(숫돌입자의 표면이나 기공에 칩이 끼어있는 현상)을 완화해준다. 표면으로부터 떨어져 나온 마찰입자 및 절단 조각들을 제거해 주기 때문에 떨어진 마찰 입자들이 시편 표면에 묻히는 경향을 최소화 해주는 장점이 있다.

- 그라인딩할 때 유의할 점

- 각 단계마다 45-90 도 사이로 다양하게 잡아주어야 한다

- 수동 그라인딩 에서는 전 단계에 서 생성된 스크래치의 제거 유무를 육안으로 확인하여 함.

- 자동 폴리싱 장비는 일정한 방향성을 갖는 스크래치 형상을 확인하여야 함.

- 각 단계마다 시편은 항상 흐르는 물로 깨끗하게 세척하여 각 단계에서 떨어져 나온 마모 입자들이 다음 단계로의 유입을 방지해 주어야 한다.

- 좀 더 예민한 시편은 초음파 세척을 사용한다. - 폴리싱은 600부터 (낮은 숫자의 사포가 표면이 더 거칠다)

- 그라인딩 후 시편의 고 반사도, 스크래치 제거, 시편의 편평도를 유지하기 위함. - 폴리싱 단계 : 코스(coarse) 와 파인(fine) 의 두 단계로 분류.

- 코스 폴리싱 (coarse (rough) polishing) : 1~30 micro의 연마재를 사용

- 파인 폴리싱(fine polishing) : 1 micro 이하의 연마재를 사용 - 폴리싱 중요한 변수 : 속도 (폴리싱의 마지막 단계에서는 특히 중요한 요인으로 작용)

- 최상의 폴리싱 표면을 얻으려면 시편의 전체 면에서 같은 상대속도를 (Polishing cloth 와 시편 사이) 가져야 한다.

- 이를 위해서는 시편의 회전 속도와 휠의 회전 속도가 같아야 한다. 또한 회전 방향도 동일해야 한다.

※ 각 샌드 페이퍼를 바꿀 때 마다 90도씩 바꾸어 가며 흠집이 완전히 없어질 때까지 연마를 한다. 가능한 샌드 페이퍼를 자주 바꾸어 작업 시간을 줄여야 양질의 시편을 얻을 수 있다. - 폴리싱 연마액 (제조사별로 색 다르다)

- Diamond lapping flim - 9㎛ Cutting후 얇아졌으면 생략 가능 (파란색)

- 6㎛ (주황색)

- 3㎛ (빨강색)

- Diamond Suspension - water base 3㎛

- water base 1㎛

- colloidal silica 0.05㎛

※ Suspension 액체 중 고체가 분산되어 있는 것은 굳기가 쉬우므로 마지막에 물을 적당량 뿌려준다.

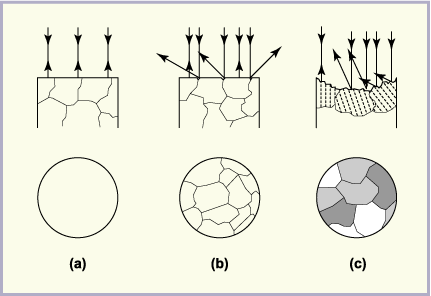

[3] 에칭

에칭의 기본 목적은 광학적으로 결정립 크기, 상 등의 미세조직을 관찰하기 위한 과정이다. 부식하지 않은 연마면에서는 모상과 색이 다른 상이라든지, 비금속개재물 등이 있는 경우를 제외하고는 아무런 조직도 볼 수 없다. 그렇기 때문에 적당한 부식액(etchant)으로 관찰할 연마면을 부식시키면 결정입계, 상의 경계, 상의 종류, 결정방향 등이 부식 정도에 따라 다르게 나타나므로 조직을 관찰할 수 있게 된다.

에칭은 화학조성, 응력, 결정구조 등에 따라 방법이 다른데 가장 일반적인 방법은 화학부식 방법이며 이외에도 용융염 방법, 전해부식, 열 및 플라즈마 부식 방법 등이 있다.

- 화학 부식

가장 일반적이며 산이나 염기의 선택 부식 성질을 이용한 것으로 물이나 알코올 등의 용액을 섞어 사용한다. 그 종류는 매우 다양하여 목적에 따라 많은 종류의 부식액이 개발되어 있다

- 전해 부식

화학부식과 더불어 일반적인 부식 방법의 하나이다. 원리는 화학부식과 유사하나 전류와 전압을 조절하여 전기 화학적인 부식을 하는 것이다. 이 방법은 화학부식 방법으로 어려운 재료에 적용하나 부도체에는 적용이 불가능하다.

- Tint Etching

최근에 들어 Tint 부식은 color 대비를 목적으로 하는 부식법으로 발달하였다. 틴트 부식은 많은 경우에 편광에서 훨씬 좋은 상태를 얻을 수 있는데 주로 Copper 및 Copper alloy 에 많이 사용되는 방법이다.

- 용융염 부식 (Molten Salt Etching)

용융염 부식은 열 및 화학 부식의 복합 부식 기술이다. 용융염 부식은 세라믹과 같은 부식시키기 어려운 재료의 결정립 를 분석하는데 유용한 기술로서 광학 및 전자 현미경에 의해 관찰할 때 결정립계를 선명하게 관찰할 수 있다.

- 열 부식 (Thermal Etching)

열 부식은 세라믹 재료에 대해 유용한 부식 기술이다. 열 부식은 재료의 결정립계가 Grain 내부에 비해 상대적으로 높은 에너지 상태에 있으므로 인해 재료의 소결 온도보다 낮은 온도에서 가열 유지 시키면 결정립계에 먼저 홈이 형성되는 성질을 이용한 방법이다.

참고사이트

http://www.ebsd.com/hints-tips-for-ebsd-data-collection/ebsd-sample-preparation/sample-mounting

http://www2.arnes.si/~sgszmera1/html/sample_preparation/cold_mounting.html

'Metal > Self-Study' 카테고리의 다른 글

| [집합조직1] 재료의 결정이방성 (2) | 2023.01.09 |

|---|---|

| [재료실험] 금속미세조직 관찰을 위한 시편 준비 (2) 광학현미경 관찰 (Optical Microscopy) (0) | 2022.12.26 |